“If quality is to be managed, it must first be understood.”

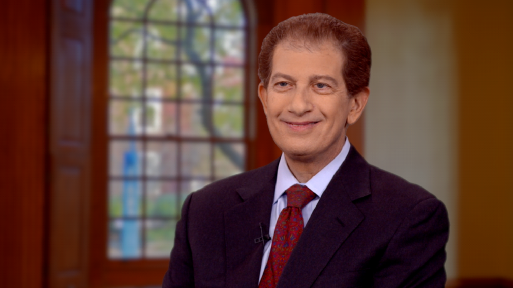

David Garvin

Introdução

Toda empresa se compromete explicitamente com a Satisfação do Cliente e faz esforços honestos para atingir esta meta. Contudo, constitui-se como um grande desafio compreender quais requisitos de satisfação definiriam o que o Cliente entende por Qualidade.

Qualidade é um conceito complexo, multifacetado e, num mundo dinâmico e competitivo, permanece um formidável desafio estabelecer e comunicar uma definição de Qualidade que garanta a satisfação de seu Cliente.

No dia a dia, acontece um debate infindável entre as diversas funções internas das empresas sobre o que é e como fazer Qualidade, com avanços e recuos regulares, mas sem progresso efetivo. Por isso torna-se vital uma compreensão abrangente e ao mesmo tempo detalhada da Qualidade para viabilizar planejamento e gestão adequados à obtenção da Satisfação do Cliente, equacionando igualmente as técnicas e econômicas presentes.

Uma formidável contribuição foi dada por David A. Garvin que em 1984 publicou no MIT Sloan Management Review, o artigo “O que significa realmente Qualidade do Produto?” lançando o que compõe as bases da Gestão Estratégica da Qualidade: as Cinco Abordagens da Qualidade e as Oito Dimensões da Qualidade.

Inicialmente ele observou que, apesar da evolução histórica do conceito de Qualidade ao longo do século XX, ainda se pode constatar que em uma empresa convivem técnicas e atividades típicas das fases evolutivas da Qualidade: Inspeção; Controle Estatístico da Qualidade; Garantia da Qualidade e Gestão Estratégica da Qualidade.

Além disso, dependendo do perfil da empresa e de seu ambiente de negócios, existe um conjunto de visões e interesses que tornam muito difícil tratar a questão através das abordagens clássicas, que possuem um foco único e sempre competiram entre si pela supremacia como orientador dos esforços.

Abordagens da Qualidade

Embora o foco no Cliente seja um traço comum entre todas as abordagens, Garvin reconheceu que esta concorrência entre visões era um obstáculo ao entendimento da situação atual e então propôs uma visão ampla e inclusiva, considerando cinco abordagens principais:

- Transcendental: qualidade é uma “excelência inata” que só pode ser reconhecida pelo Cliente através de sua própria experiência o produto.

- Centrada no produto: qualidade é uma variável mensurável e precisa que pode ser encontrada no conjunto das características e atributos de um produto.

- Centrada no valor: qualidade é função do nível de conformidade do produto a um custo aceitável. Isso vincula as necessidades do consumidor aos requisitos da fabricação.

- Centrada na fabricação: qualidade depende da conformidade com os requisitos, conforme estabelecidos pelo projeto do produto.

- Centrada no cliente: qualidade está definida pelo atendimento às necessidades e conveniências do cliente. Este enfoque é subjetivo pois as preferências do cliente variam.

Garvin entende que, ao invés do uso de uma abordagem em detrimento da outra, é fundamental a coexistência dessas diferentes definições para garantir o sucesso dos produtos. A predominância de um ângulo único iria certamente ignorar as expectativas e necessidades do Cliente e de outras partes interessadas. Ao contrário, a interação e o choque entre essas múltiplas perspectivas assegura a plena compreensão da Qualidade ao longo do ciclo de vida do produto.

Um exemplo dessa convivência é o próprio processo de introdução de um novo produto, no qual os requisitos do que é Qualidade devem ser definidos pelo Cliente através da identificação e entendimento de suas expectativas e, logo, traduzidos em atributos identificáveis do produto (Centrada no Produto) para viabilizar a organização e implantação do processo produtivo. Isso possibilitará então a definição de parâmetros que serão controlados ao longo do processo produtivo (Centrada na Fabricação).

Eventualmente haverá um choque entre os requisitos levantados e o preço de mercado, assim obrigando uma revisão dessa cadeia (Centrada no Valor). Em síntese, um processo que não aborde todos os ângulos da Qualidade não terá chance de satisfazer ao Cliente e abrirá lacunas potenciais para ação de concorrentes.

Faz-se necessário que as empresas aprendam a gerenciar a abordagem da Qualidade, mudando conforme passamos da fase de projeto à fase de produção ou à operação e desta para a fase de mercado ou de entrega regular. Deste modo, garantindo a efetiva possibilidade de que estas definições convivam e abram um importante campo de análise e discussão interna sobre o significado de Qualidade em cada etapa.

As Oito Dimensões da Qualidade

Garvin disse que “se a Qualidade deve ser gerenciada, deve ser primeiro compreendida”. Aceitando a premissa essencial dessas múltiplas abordagens devemos dar um passo à frente e construir sobre essa base uma estrutura analítica que direcione as atividades.

Lembrando que cabe ao Cliente definir o significado de Qualidade, baseado em suas necessidades, expectativas e preferências. Ou seja, fica estabelecido o conceito de que a Qualidade do Produto depende da percepção do Cliente e de que essa avaliação pessoal influenciará a escolha do fornecedor, bem como sua disposição para novas compras e sua avaliação dessa experiência.

Isto se sobrepõem a eventuais requisitos técnicos e normativos que serão sempre atendidos pelos fornecedores e por tanto não são questionáveis.

Torna-se então necessário criar uma estrutura para Qualidade que cubra essas diferentes abordagens e que ainda não somente permita um estudo analítico que identifique os requisitos do Cliente desde o início do desenvolvimento do produto como também seja capaz de manter essa informação ao longo do ciclo de vida do produto até etapas de melhoria.

Isso garantirá uma gestão apropriada da Qualidade tanto do ponto de vista das funções internas da empresa, bem como de lucratividade do produto.

Devemos atentar que não se propõe uma “ditadura” do Cliente ou que o Cliente seja atendido em absolutamente todos os seus desejos. Mas sim, que a empresa esteja consciente destas expectativas e tome decisões conscientes, equilibrando as diversas perspectivas mas com foco no Cliente.

Em 1987, David A. Garvin publicou na Harvard Business Review seu famoso artigo “Competindo nas Oito Dimensões da Qualidade” onde propôs detalhadamente um novo modelo para Qualidade: a Gestão Estratégica da Qualidade, tornando-se o mais recente Guru da Qualidade.

Foi nesta publicação em que ele fez a primeira apresentação das Oito Dimensões, uma estrutura conceitual para a reflexão do que seria a Qualidade de um produto.

Cada dimensão é autossuficiente e distinta, englobando certos atributos de um produto conforme um critério de classificação. Certas dimensões serão mais importantes que outras e até mesmo irrelevantes, conforme o produto em questão. Juntas elas cobrem uma gama completa de requisitos e expectativas para a Qualidade do produto. Alguns componentes são concretos e mensuráveis, enquanto outros são subjetivos e dependem do Cliente como indivíduo.

As Oito Dimensões da Qualidade, conforme definição inicial, são:

- Desempenho: trata dos atributos básicos de um produto, seu funcionamento

- Características: compreende aspectos secundários, complementares ao essencial.

- Conformidade: reflete o grau em que as características do produto atendem padrões formais.

- Confiabilidade: trata da probabilidade de mau funcionamento do produto.

- Durabilidade: expressa a vida útil de um produto.

- Atendimento: compreende os fatores que podem afetar a percepção do cliente.

- Estética: é a aparência de um produto, o sentimento ou sensação que ele provoca.

- Qualidade Percebida: é a transferência da “reputação” do fornecedor ao produto.

Passados quase 30 anos, continua essencial ter esse quadro de referência para a Qualidade, como proposto por Garvin, de modo a permitir o seu planejamento e gestão. Entretanto está evidente que ocorreram mudanças dramáticas nos mercados e no mundo dos negócios, as quais devem ser consideradas.

Um exemplo simples é evolução da Tecnologia de Informação que impactou fortemente o cenário das relações comerciais. Outro ponto que se destaca nesse contexto é a evolução da indústria de Serviços. A antiga distinção entre bens e serviços perdeu completamente o sentido. Hoje em dia raramente existe um bem a ser vendido sem nenhum serviço agregado e muito frequentemente serviços entregam também bens. Chegamos ao ponto onde em muitos casos não é evidente se estamos vendendo um bem ou um serviço e essa própria discussão perde sentido.

Entretanto não só as “Oito Dimensões da Qualidade” de Garvin continuam plenamente válidas e aplicáveis como a existência de uma visão multifacetada e abrangente parece ser a única alternativa capaz de racionalizar uma realidade tão complexa e dinâmica.

Fonte: https://qualityway.wordpress.com/2015/08/18/david-a-garvin-e-as-oito-dimensoes-da-qualidade-por-gregorio-suarez-parte-1/